Eine der multifunktionalen Methoden der Metallverarbeitung ist das Drehen. Mit seiner Hilfe werden beim Herstellen oder Reparieren von Teilen Schruppen und Veredeln durchgeführt. Prozessoptimierung und effektive Qualitätsarbeit werden durch rationale Auswahl der Schnittbedingungen erreicht.

Prozessfunktionen

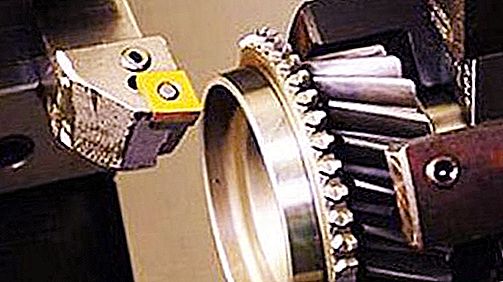

Das Drehen erfolgt an speziellen Maschinen mit Schneidern. Die Hauptbewegungen werden von der Spindel ausgeführt, die die Drehung des darauf befestigten Objekts gewährleistet. Die Vorschubbewegungen werden von einem Werkzeug ausgeführt, das im Bremssattel befestigt ist.

Die Haupttypen charakteristischer Arbeiten umfassen: Flächen- und Formdrehen, Bohren, Verarbeiten von Rillen und Nuten, Trimmen und Schneiden, Gewindedesign. Jeder von ihnen wird von produktiven Bewegungen des entsprechenden Inventars begleitet: kontinuierliche und beständige, geformte, langweilige, schneidende, schneidende und mit Gewinde versehene Messer. Mit einer Vielzahl von Werkzeugmaschinen können Sie kleine und sehr große Objekte, Innen- und Außenflächen sowie flache und volumenmäßige Werkstücke bearbeiten.

Die Hauptelemente der Modi

Der Schneidemodus während des Drehens ist ein Satz von Betriebsparametern einer Zerspanungsmaschine, um optimale Ergebnisse zu erzielen. Dazu gehören folgende Elemente: Tiefe, Vorschub, Frequenz und Spindeldrehzahl.

Die Tiefe ist die Dicke des vom Fräser in einem Durchgang entfernten Metalls (t, mm). Hängt von den angegebenen Indikatoren für Sauberkeit und entsprechende Rauheit ab. Bei grobem Drehen ist t = 0, 5-2 mm, bei feinem Drehen - t = 0, 1-0, 5 mm.

Vorschub - Der Abstand, um den das Werkzeug in Längs-, Quer- oder geradliniger Richtung relativ zu einer Umdrehung des Werkstücks bewegt wird (S, mm / U). Wichtige Parameter für seine Bestimmung sind die geometrischen und qualitativen Eigenschaften des Drehwerkzeugs.

Spindeldrehzahl - Die Anzahl der Umdrehungen der Hauptachse, an der das Werkstück befestigt ist, die über einen bestimmten Zeitraum ausgeführt werden (n, U / s).

Geschwindigkeit - die Breite des Durchgangs in einer Sekunde mit der Entsprechung einer bestimmten Tiefe und Qualität, die durch die Frequenz (v, m / s) bereitgestellt wird.

Die Drehleistung ist ein Indikator für den Stromverbrauch (P, N).

Frequenz, Geschwindigkeit und Leistung sind die wichtigsten miteinander verbundenen Elemente des Schneidemodus beim Drehen, die Optimierungsparameter für die Fertigstellung eines bestimmten Objekts und das Tempo der gesamten Maschine festlegen.

Ausgangsdaten

Unter dem Gesichtspunkt eines systematischen Ansatzes kann der Drehprozess als das koordinierte Funktionieren der Elemente eines komplexen Systems betrachtet werden. Dazu gehören: Drehmaschine, Werkzeug, Werkstück, menschlicher Faktor. Eine Liste von Faktoren beeinflusst daher die Wirksamkeit dieses Systems. Jeder von ihnen wird berücksichtigt, wenn der Schneidemodus beim Drehen berechnet werden muss:

- Parametrische Eigenschaften der Ausrüstung, ihre Leistung, Art der Regelung der Spindeldrehung (schrittweise oder stufenlos).

- Die Methode zum Befestigen des Werkstücks (unter Verwendung der Frontplatte, der Frontplatte und der Lünette, zwei Lünetten).

- Physikalische und mechanische Eigenschaften des behandelten Metalls. Es berücksichtigt seine Wärmeleitfähigkeit, Härte und Festigkeit, die Art der produzierten Chips und die Art seines Verhaltens im Verhältnis zum Inventar.

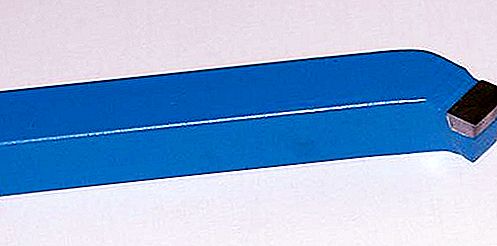

- Geometrische und mechanische Merkmale des Fräsers: Abmessungen der Ecken, Werkzeughalter, Radius an der Spitze, Größe, Art und Material der Schneide mit entsprechender Wärmeleitfähigkeit und Wärmekapazität, Schlagfestigkeit, Härte, Festigkeit.

- Die angegebenen Oberflächenparameter, einschließlich ihrer Rauheit und Qualität.

Wenn alle Eigenschaften des Systems berücksichtigt und rational berechnet werden, wird es möglich, eine maximale Effizienz seiner Arbeit zu erreichen.

Effizienzkriterien

Teile, die durch Drehen hergestellt werden, sind meistens Teil kritischer Mechanismen. Die Anforderungen werden unter Berücksichtigung von drei Hauptkriterien erfüllt. Das wichtigste ist die maximale Leistung von jedem von ihnen.

- Entsprechung der Materialien des Fräsers und des gedrehten Objekts.

- Optimierung von Vorschub, Geschwindigkeit und Tiefe untereinander, maximale Produktivität und Qualität der Oberfläche: minimale Rauheit, Genauigkeit der Formen, keine Fehler.

- Die minimalen Kosten für Ressourcen.

Das Verfahren zur Berechnung des Schneidemodus während des Drehens wird mit hoher Genauigkeit ausgeführt. Hierfür gibt es verschiedene Systeme.

Berechnungsmethoden

Wie bereits erwähnt, erfordert der Schneidemodus beim Drehen die Berücksichtigung einer Vielzahl unterschiedlicher Faktoren und Parameter. Im Zuge der Technologieentwicklung haben zahlreiche Wissenschaftler mehrere Komplexe entwickelt, um die optimalen Elemente der Schnittbedingungen für verschiedene Bedingungen zu berechnen:

- Mathe. Impliziert eine genaue Berechnung gemäß den vorhandenen empirischen Formeln.

- Graphanalytical. Kombination von mathematischen und grafischen Methoden.

- Tabellarisch. Die Auswahl der Werte entsprechend den gegebenen Arbeitsbedingungen in speziellen komplexen Tabellen.

- Maschine Software verwenden.

Die am besten geeignete wird vom Auftragnehmer in Abhängigkeit von den Aufgaben und dem Massenproduktionsprozess ausgewählt.

Mathematische Methode

Die Schnittbedingungen werden beim Drehen analytisch berechnet. Formeln existieren immer weniger komplex. Die Wahl des Systems wird durch die Merkmale und die erforderliche Genauigkeit der Fehlberechnungsergebnisse und der Technologie selbst bestimmt.

Die Tiefe wird als Differenz der Dicke des Werkstücks vor (D) und nach (d) Bearbeitung berechnet. Für Längsarbeiten: t = (D - d): 2; und für quer: t = D - d.

Das zulässige Futter wird schrittweise festgelegt:

- Zahlen, die die notwendige Oberflächenqualität liefern, S cher;

- Vorschub unter Berücksichtigung der Eigenschaften des Werkzeugs, S p;

- der Wert des Parameters unter Berücksichtigung der besonderen Befestigung des Teils, S det.

Jede Zahl wird nach den entsprechenden Formeln berechnet. Wählen Sie als eigentlichen Vorschub den kleinsten der empfangenen S. Es gibt auch eine verallgemeinernde Formel, die die Geometrie des Fräsers sowie die angegebenen Anforderungen an die Tiefe und Qualität des Drehens berücksichtigt.

- S = (C s * R y * r u): (t x * φ z2), mm / U;

- wobei C s die parametrische Eigenschaft des Materials ist;

- R y ist die gegebene Rauheit, Mikrometer;

- r u ist der Radius oben am Drehwerkzeug, mm;

- t x - Drehtiefe, mm;

- φ z ist der Winkel an der Spitze des Fräsers.

Die Drehzahlparameter der Spindeldrehung werden nach verschiedenen Abhängigkeiten berechnet. Eine der grundlegenden:

v = (C v * K v): (T m * t x * S y), m / min, wobei

- C v ist ein komplexer Koeffizient, der das Material des Teils, den Fräser und die Prozessbedingungen zusammenfasst;

- K v ist ein zusätzlicher Koeffizient, der die Merkmale des Drehens charakterisiert;

- T m - Standzeit, min;

- t x - Schnitttiefe, mm;

- S y - Vorschub, mm / U

Unter vereinfachten Bedingungen und mit dem Ziel, Berechnungen zu vereinfachen, kann die Drehgeschwindigkeit eines Werkstücks bestimmt werden:

V = (π · D · n): 1000, m / min, wobei

n ist die Spindeldrehzahl der Maschine, U / min

Gebrauchte Kraft der Ausrüstung:

N = (P * v): (60 * 100), kW, wobei

- wobei P die Schnittkraft ist, N;

- v - Geschwindigkeit, m / min.

Die gegebene Technik ist sehr mühsam. Es gibt eine Vielzahl von Formeln unterschiedlicher Komplexität. Meistens ist es schwierig, die richtigen auszuwählen, um die Schnittbedingungen beim Drehen zu berechnen. Ein Beispiel für das universellste von ihnen wird hier gegeben.

Tabellenmethode

Das Wesentliche dieser Option ist, dass die Indikatoren der Elemente in Übereinstimmung mit den Quelldaten in den normativen Tabellen enthalten sind. Es gibt eine Liste von Verzeichnissen, in denen die Vorschubwerte in Abhängigkeit von den parametrischen Eigenschaften des Werkzeugs und des Werkstücks, der Geometrie des Fräsers und den angegebenen Oberflächenqualitätsindikatoren angegeben werden. Es gibt separate Normen, die die maximal zulässigen Einschränkungen für verschiedene Materialien enthalten. Die zur Berechnung der Geschwindigkeiten erforderlichen Startkoeffizienten sind ebenfalls in speziellen Tabellen enthalten.

Diese Technik wird separat oder gleichzeitig mit der analytischen Technik angewendet. Es ist bequem und genau in der Anwendung für die einfache Serienfertigung von Teilen, in einzelnen Werkstätten und zu Hause. Sie können mit einem Minimum an Aufwand und Anfangsindikatoren mit digitalen Werten arbeiten.